機加工零件支持定製-滄州草莓樱桃丝瓜绿巨人秋葵榴莲合集免费版ios精密(mì)機械(xiè)

機加工(gōng)零件

機加工零件通常具有高精(jīng)度,這是通過(guò)數控技術和精密的加工設備實現的。無論是形狀、尺寸還是表麵粗糙度,機加工零(líng)件都能達到很高的精度要求。

產(chǎn)地:河北省>滄州

供應商:滄州草莓樱桃丝瓜绿巨人秋葵榴莲合集免费版ios精密機械製造有(yǒu)限公司

電話: 010-87675292

手機:13911941253

手機:13911941253

機加工零(líng)件詳(xiáng)細介紹

機加工零件是指通過各種(zhǒng)機械加工方式(如(rú)銑削、鑽孔(kǒng)、切割、磨床(chuáng)、車床加工(gōng)、數控加(jiā)工、cnc加工等)對原材料進行切削(xuē)、成型、打孔等加工(gōng)工藝而製成的零部件。

以(yǐ)下是(shì)對(duì)機加工零件的詳細介紹:

一、分類機加工零件通常可以分為數控(kòng)加工件和普通加工件兩種類別。數控(kòng)加工件是利用計算機控製數控機床進行加工,通(tōng)常精度高(gāo),速(sù)度快;而普通加工件則(zé)是在機加工中采用傳統的(de)機械操作方式。

二、常見類型

螺(luó)紋件:螺(luó)紋是一種螺旋線形狀的零件,廣泛應用於各(gè)種機械裝置中。常(cháng)見的螺紋件有螺釘、螺母、螺栓等。

軸承:軸承(chéng)是一種支持軸和轉子旋轉的機械零件,可以減少摩擦並轉移(yí)力量。常見的軸承有滾動軸承、滑(huá)動(dòng)軸承等。

齒輪:齒輪是機(jī)械(xiè)傳動中的重要零件,可(kě)以傳遞(dì)和變換運動和動力。常見的齒輪有直齒(chǐ)輪、斜齒輪、蝸(wō)杆齒輪等。

連杆:連杆是一種將往複運(yùn)動轉換為(wéi)旋轉運動的機械零件,廣泛應用於內燃(rán)機、柴(chái)油機等設備中。常見的連杆有曲柄連杆、羅茨連杆等。

凸輪:凸輪是一種可使擺動件產生往複或旋(xuán)轉運動的機械零件,常用於發(fā)動機、重型機械等設備中。

三、應用(yòng)領域

機加工零件廣泛應用於各種機械設備和工業(yè)領域,包括但不限於(yú):

航空航天:飛機發動機葉片、起落架部件等,要求高的材(cái)料性能和加工精度。

汽車製造:發(fā)動機缸體、變速箱齒輪(lún)等關鍵零部件,對生產效率和質量穩定性有嚴格要(yào)求。

醫療設備:手術(shù)器械、精密儀器部件,要求無菌、無殘留,且尺寸精度高。

電子通訊:手機外殼、精密電路板等,要求高精度加工和快速迭(dié)代。

模具製造:注塑模、衝壓(yā)模等,自動化加工能提高模(mó)具的精度和壽命,縮短模具開發周期。

四、工藝流程(chéng)

車床加工:

選擇材料:根據加工零件的特點和工(gōng)作環境,選擇適合的材(cái)料。

切削:使用(yòng)車刀對材料進行切割,使其加工成所(suǒ)需形狀。

車削外形:根據零件的外形尺寸進行車削,並(bìng)通過(guò)主軸與進給機構控製車刀的運動軌跡和速度。

車削端麵:利用車(chē)床旋轉工件來完成端麵的加工。

檢查:使用測量工具對零(líng)件進(jìn)行檢查,確保加工結果符合要求。

銑床加工:

選擇材料:根據加工零(líng)件的特點和工作環境,選擇適合的材料。

切削:使用銑刀(dāo)對材料進行(háng)切割(gē),將其加(jiā)工成所(suǒ)需形狀。

檢查:使用測(cè)量工具對零件進(jìn)行檢查,確保加工結果符(fú)合要求。

鉗工加工:

選擇材料:根據加工零件的特點和工(gōng)作環境,選擇(zé)適合的材料。

切(qiē)割:使用手動或機械(xiè)式工具對材料進行切割,使其達到所需形狀。

打孔:使用鉗工鑽車等設(shè)備進行打孔(kǒng)加工。

整形:使用手動或機械式工具(jù)對零件的表麵進行整形加工,使其達到所需的精度和質量。

焊接:對零件進行單麵焊接、對接焊接、角(jiǎo)焊接等方式(shì)的加工。

檢(jiǎn)查:使用測量(liàng)工具對零件(jiàn)進行檢查,確保加工結果符合要求。

五、發(fā)展趨勢

集成化與模塊化(huà):未來,自動化機械加工係統(tǒng)將加集成化,各功能模塊(kuài)之(zhī)間的協同將加緊密,提高整體係統的靈活性和可配置性。

技(jì)能人才短缺:自動化機械加工需要既懂機械又(yòu)懂電子、計算機技術的複合型人才,這類人才的培養和引進(jìn)是當前的一大難題(tí)。

數據安全與隱私保護:在智能化、網絡化的(de)發展趨勢下,如(rú)何確保加工數(shù)據的安全性和隱私保護,成為亟待解決的問(wèn)題。

成(chéng)本控製:雖然(rán)自動化機械加工能提高生產效率,但初期投入成本較(jiào)高,對於中小企業而言,成本(běn)控製是一大挑(tiāo)戰。

綜上所述,機加工(gōng)零件(jiàn)在現代製造業中具有舉足輕(qīng)重的(de)地位。隨著技術的不斷進步和市場(chǎng)的不斷變化(huà),機(jī)加工零件的(de)加工(gōng)方式、應用領域以及(jí)發展(zhǎn)趨勢都將不斷演變和完善。

相關產品

滄州草莓樱桃丝瓜绿巨人秋葵榴莲合集免费版ios精密機械製造有限公(gōng)司從事與於(yú)不鏽(xiù)鋼316零件加工,北(běi)京數控車床加工廠具(jù)備(bèi)豐(fēng)富的行業經驗,加工工(gōng)藝人(rén)員(yuán)技術過硬,可解決(jué)從(cóng)設計到(dào)加工完成交付成品一係列服(fú)務。

40Cr鋼CNC精密加工(gōng)、鋼Q235零件數控加工(gōng)主要是從工件(jiàn)的精度要求,表(biǎo)麵光(guāng)潔度及行位公差來確定(dìng)使用什麽工藝來加工用CNC加(jiā)工,北京45號鋼零件車(chē)床加工外協是使用一般的加工機(jī)床進(jìn)行的(de)車、銑、磨(mó)、線切割、鉗加工。精密加工指的是精磨(mó)、精鏜、慢走絲線切割加工、數控機床加工、鉗工研(yán)磨、拋光等。超精密加工指的是鏡麵(miàn)磨加工(gōng)、鉗(qián)工精研等。

本公司對車床外協廠、零件車削加工外協的難點進行研究分析,並利用公司原有設備,有針對性的(de)進(jìn)行工裝設計,北京數控車床加工工序的加工變得簡(jiǎn)單、快(kuài)捷。不僅確(què)保了該零(líng)件的加工精度,同時也省去了外協的加工費用(yòng)。

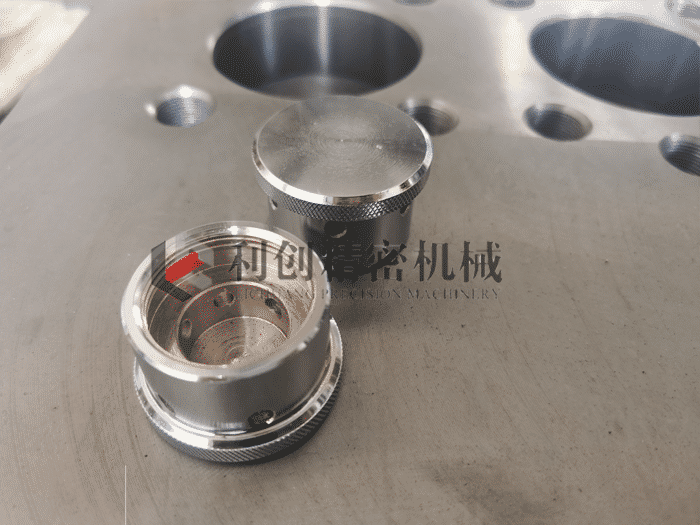

產(chǎn)品展示

機械加工知識

聯(lián)係(xì)方式

滄州(zhōu)草莓樱桃丝瓜绿巨人秋葵榴莲合集免费版ios精密機械製造有(yǒu)限公司

地址:滄州(zhōu)市(shì)運河區南陳屯鄉張莊子村3區26號

聯係人:葛(gě)經理

銷售熱線: 010-87675292

技術(shù)支持: 13911941253

郵箱:yatosata@163.com

公司地址:河北省滄州市運(yùn)河區南陳屯鄉張莊子村(cūn)3區26號 郵編:062150 電話:010-87675292 傳真:010-87675292 聯係人:葛經理 手機:13911941253 QQ:471758003 網址(zhǐ):http://www.hhssbj.com 郵箱:yatosata@163.com

滄州草莓樱桃丝瓜绿巨人秋葵榴莲合集免费版ios精密機械製造有限公司 2011(C)版權所有(yǒu)並對網站所有內容保留解釋權 冀(jì)ICP備2020030370號-1

冀公網安備13090302000404號

PowerBy:速貝·網搜(sōu)寶 網站建設:中科(kē)四(sì)方